1、现状

轮胎企业硫化罐轮胎生产线需用压缩空气对模具进行清扫和吹水,目前硫化罐区域斜交吹膜喷嘴多为孔径为14mm的通径式喷嘴,单只耗气量大概6~8Nm3/min,成为斜交生产线压缩空气消耗最大的工序,该工序的特点是压缩空气浪费量巨大,随着国家对节能减排的日益重视和对轮胎厂等高能耗企业节能指标的要求,迫切要求轮胎企业对这种浪费大、可节省空间大的工序进行改进,以降低其能耗,提高企业竞争力和净利润。

本文利用ANSYS平台,以拉瓦尔管理论指导设计,并对产品在ANSYS平台下进行优化设计和仿真,设计出了吹扫效果好,耗气量小的新型喷嘴,并以成功应用于某大型轮胎厂,为其带来了良好的经济效益。更换喷嘴后的的生产线如图1所示。

图1 新型喷嘴的应用

2、有限元分析对比

2、1传统喷嘴

用于吹模的传统喷嘴都是直通式的喷嘴,其外形如图2所示,该喷嘴的缺点是压缩空气出口处喷吹速度地喷吹力小,而且浪费压缩空气。

图2 直管喷嘴

2、2新型喷嘴

本次通过新型设计的喷嘴为拉瓦尔型喷嘴,其特点是中间缩径,能够起到加速压缩空气的作用,而且因其缩径远远小于直通式喷嘴,故其能够大量的节省压缩空气消耗量。喷嘴效果图见图3、图4。

图3 新型喷嘴外形图

取相同边界条件进行两种不同喷嘴的仿真情况进行比较。

2.3.1 压损比较

传统喷嘴通过仿真,其压力的分布图如图5所示。新型喷嘴的压力分布如图6所示。

图5 传统喷嘴压力分布

通过比较可以发现,新型喷嘴与传统喷嘴相比,压缩空气经过新型喷嘴的压损要远远小于传统喷嘴,能够起到更好的喷吹效果。

2.3.2喷吹速度比较

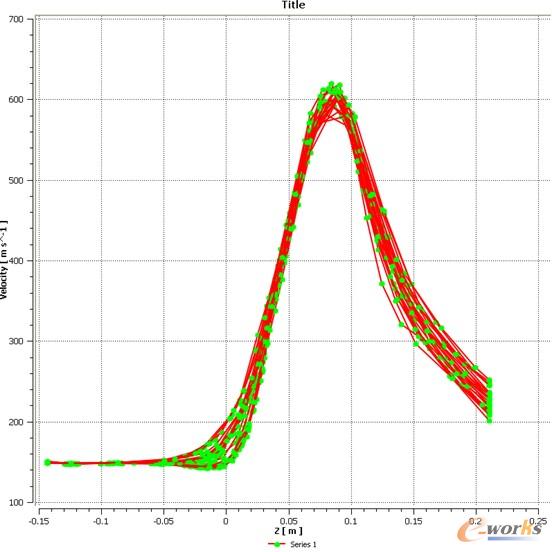

取相同边界条件下的两种喷嘴进行仿真,压缩空气在喷嘴内的速度分别如图7、图8所示。

图7 直通式喷嘴的速度曲线

图8 新型喷嘴速度曲线

通过对速度的仿真分析,传统喷嘴在进口速度为150米/s 时,到压缩空气喷出速到下降到140米/s,而新型拉瓦尔管喷嘴在150米/s进入喷嘴,通过喷嘴的加速作用,待压缩空气喷出时,速度能够加速到250m/s左右,与传统喷嘴相比,速度增加了70%以上, 高速度的压缩空气喷出,从而保证了良好的喷吹效果。

3、经济性分析

通过把原来14mm的喷嘴更换为缩径8mm的新型拉瓦尔管式喷嘴(见图1),在增加了喷吹力的同时,减小了喷嘴压缩空气的消耗量,每只减小量大概2~2.5Nm3/min,共更换了12只新型喷嘴,计节省耗气量:24Nm3/min,相当于0.6台250Kw螺杆空压机的产气量,以0.75元/Kw.h的工业电电费计算,每年能够为该企业带来直接经济收益:0.6*250*24*330*0.75=89.1万。(节省的费用=功率*24小时*330天*电费,轮胎厂每年的工作时间为330天左右)。

由此可见,通过CAE/FAE指导设计,完善产品结构,应用于企业,不但能够使企业生产工艺得到提高,更重要的是可以为企业带来巨额的经济效益,有非常广阔的应用前景。

4、结论

本次基于ANSYS平台的优化设计和成功应用,为企业带来巨大的经济效益,表明CAE、CAM并非纸上谈兵。只要合理应用这类技术,便能够给企业、给社会带来巨大的效益,有很好的推广前景和应用前景。