这个实验室是SAP在德累斯顿设立的一个虚拟的未来工厂,用来展示SAP与合作伙伴一同打造的未来工厂解决方案。在参观SAP未来实验室过程中,SAP的专家为我们介绍了SAP的专家先介绍了远程实时

数据采集、传输和反馈的互动案例。

本文重点介绍SAP从采购订单下达开始,到

BOM管理、入库和库位管理、自动化加工、在线监测数据采集、质量监控、包装、发货等全过程的应用案例。

未来实验室全景

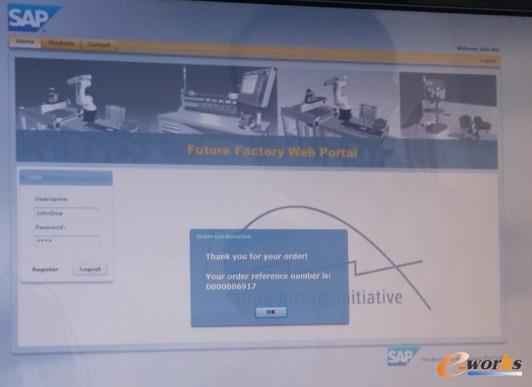

订单下达

要做的产品是这样的,在一个木块上钻两个孔,然后装上未来工厂实验室的名牌,并包装运输出去。

下面是原材料采购和入库的环节:

能够自动识别物料的仓库门

模拟的仓库库位

这个仓库的门,原材料进入的同时,能自动将原材料的供应商、原料的批号、数量等信息记入SAP

ERP。SAP采用的方法是在托盘上放置RFID芯片的方式。

托盘底面(红色方框内为RFID芯片)

托盘正面

引入RFID芯片的好处在于,一旦托盘进入仓库后,当库位发生调整,仓库管理程序会自动更新库位的信息,这样物流管理就方便了。在演示的时候发现:托盘的位置很重要,必须在相应的位置上,才能准确反应物料的位置的变化。

出库后开始人工加工钻孔,然后进入质检环节,这里又有一个新设备:

带有RFID芯片的千分尺

这是在一个普通的千分尺上,增加了一块RFID芯片,利用物联网技术,质量检查人员检测的数据,将直接进入到SAP ERP的质量模块中。量具是传统的工业产品,用物联网的s思路加以改造,使其从一个人工工具,顿时变身成一个能够采集到实时数据的

终端,发挥的作用顿时不同。

生产过程中,智能

机器人根据系统需要,从立体仓库的不同的库位,选择不同的部件放入生产线进行加工。

立体仓库

仓库的送料和取料

在中间仓领料后,增减的数量在中间的LED屏幕上自动显示,系统会自动记录领料数量,余下的数量等信息。

能记录领料数量的中间仓

包括可以根据订单要求,选择不同的原材料。这样就能根据客户需要,实现规模化的定制。其中包含了大量的防错设计。下图中的包装运输,设计有两种不同的包装材料,分别对应不同的产品,两种包装材料外观相似,重量不同。如果拿错了包装材料,系统会智能的报警,提醒运输者不要出错。

从参观的情况来看,SAP和合作伙伴们对于未来工厂的切入点,都是围绕现有

企业信息化中难点,尽可能采用已经成熟的技术或通过微创新,不断改善和提高自动化和智能化的程度,这种务实的做法的确令人敬佩。具体细节如下:

1、MES和ERP的集成是企业关注的焦点,从实验室演示的情况来看,MES和SAP ERP的深度集成已成为现实,通过合作开发,在实验室中,SAP的ERP实现了从订单下达直到产品包装出库的整个过程。

2、即使在未来工厂,也还是有大量的工序需要人参与,也要考虑人机交互和防错的设计。

3、目前国内企业实施MES改造的时候,数据采集多采用的是一维或

二维条码。在技术上,SAP未来工厂主要应用了RFID,重点强调硬件和软件数据的实时采集和交互,如:实时统计库位变化、记录领料的数量、包装材料重量的改变等,从而大幅度降低人工数据采集的工作量,实现智能化、高效率生产。

4.带有RFID芯片的千分尺受到现场参观的企业家们的青睐,在最传统的量具上增加一个RFID芯片,加上一个数据接口,就能让质量检查的数据实时进入系统,这种改进方法可以扩展。

SAP未来工厂实验室的实践告诉我们:面对

工业4.0的大潮企业不用焦虑,脚踏实地,用成熟技术解决实际难题,提高效率就好。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。